Maîtriser le transfert DTF : Optimiser la durée de chauffe et de pressage

Pourquoi la durée de chauffe et de pressage sont indissociables pour les transferts DTF

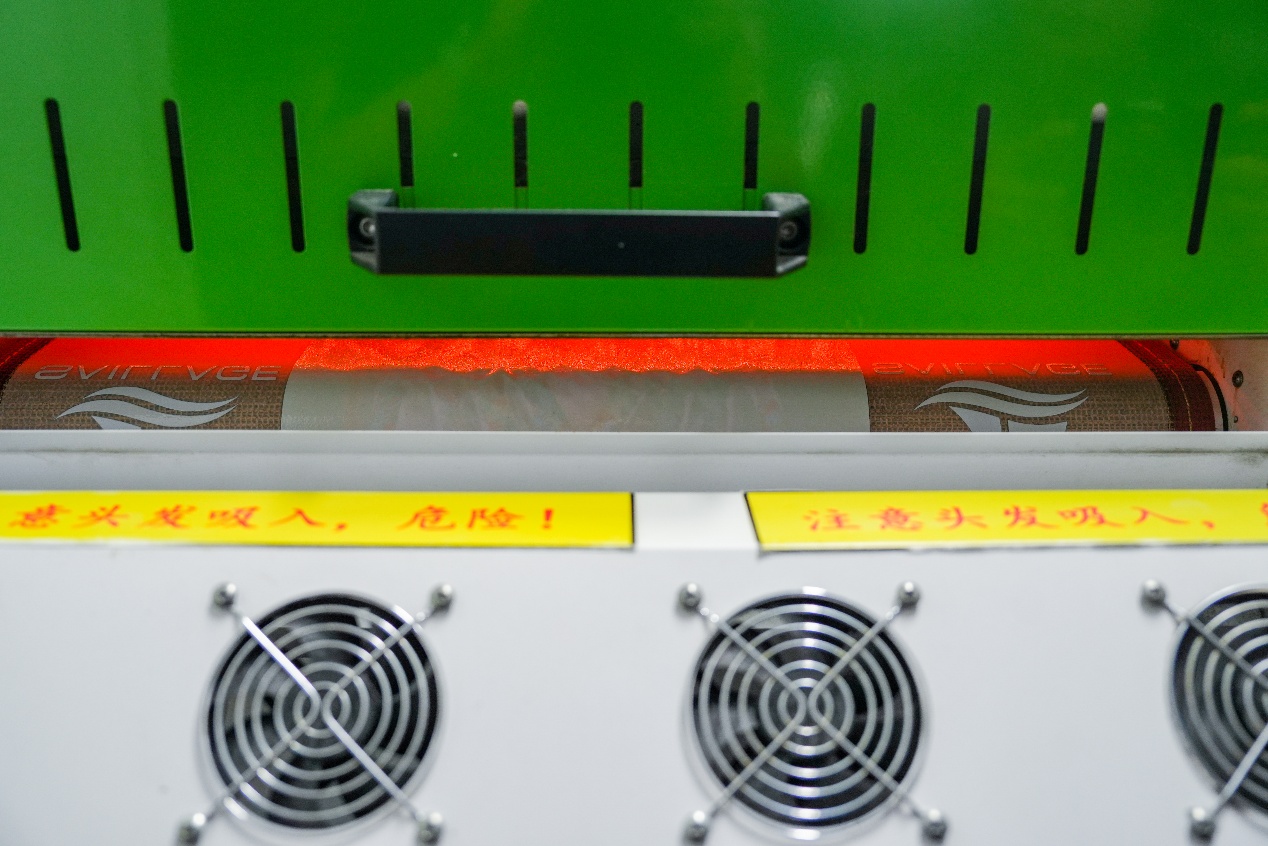

La durée de chauffe et de pressage sont deux facteurs essentiels qui agissent de concert pourTransferts DTF (Direct to Film)Modifier l'un de ces paramètres aura toujours une incidence sur l'autre. La chaleur active l'adhésif sur le film de transfert, tandis que la durée de la pression détermine la profondeur et l'uniformité de l'adhérence aux fibres du tissu. Un mauvais réglage de l'un ou l'autre de ces facteurs (pression trop élevée, trop faible, trop longue ou trop courte) nuira à l'adhérence du transfert et à sa tenue dans le temps.

Une chaleur ou une durée de pressage insuffisantes entraînent une faible adhérence qui ne durera pas. À l'inverse, une chaleur excessive ou un pressage prolongé peuvent endommager l'adhésif, abîmer le film ou provoquer des craquelures. Cet équilibre est d'autant plus crucial pour les textiles fragiles ou spéciaux ; c'est pourquoi les guides d'application de DTF sur les matières organiques privilégient un pressage contrôlé plutôt qu'une température maximale.

Que se passe-t-il lorsque la température DTF est trop basse ?

Une chaleur trop faible ne permet pas une activation complète de l'adhésif sur le film de transfert. Bien que le motif puisse paraître intact juste après l'application, ses bords commenceront à se décoller, à se décoller à l'usage ou à se détacher complètement après le premier lavage.

Comment une pression excessive nuit-elle aux transferts DTF ?

Une pression trop longue peut entraîner un durcissement excessif des couches adhésives et d'encre. Cela rend souvent le motif imprimé rigide, augmente le risque de craquelures ou déforme le film lorsqu'on le décolle du tissu.

Comment les paramètres de pression DTF influencent la qualité d'adhérence

Des réglages optimaux de la presse DTF permettent une adhérence solide et uniforme entre l'adhésif et les fibres du tissu. Lorsque la chaleur et le temps sont parfaitement équilibrés, les bords du transfert restent bien à plat, le motif épouse naturellement les mouvements du vêtement et l'impression finale conserve une texture lisse.

Des réglages mal ajustés entraînent une adhérence partielle, ce qui provoque un décollement, des bulles ou une surface irrégulière. Se familiariser avec le fonctionnement des différents types de transfert permet d'éviter ces problèmes, notamment en suivant un guide des variantes de transfert Jiffy.

Pourquoi des paramètres DTF incorrects provoquent-ils un décollement ?

Le décollement se produit lorsque l'adhésif n'adhère pas complètement au tissu. Cela est généralement dû à une chaleur insuffisante, un temps de pressage trop court, une pression irrégulière ou au retrait du film protecteur avant que l'adhésif n'ait eu le temps de prendre correctement.

Le rôle de la pression dans l'adhérence forte du DTF

La pression exercée garantit un contact optimal du film de transfert avec le tissu. Même avec une température et une durée correctement réglées, une pression insuffisante ou irrégulière laissera des zones où l'adhésif ne pourra pas adhérer, compromettant ainsi le transfert.

Réglage de la chaleur DTF pour différents types de tissus

Le type de tissu détermine la façon dont la chaleur interagit avec la matière lors du pressage. Le coton est durable et tolérant, le polyester est sensible à la chaleur, et les mélanges ou les tissus techniques se situent entre les deux ; tous nécessitent des essais préalables avant une production à grande échelle.

Le coton supporte sans problème les réglages de température et de durée standard du procédé DTF. Le polyester nécessite une température plus basse pour éviter les brûlures et le dégorgement des couleurs. Les tissus techniques sont souvent dotés de revêtements spéciaux qui limitent la température maximale admissible afin d'éviter tout dommage.

Les matériaux plus lourds comme le denim possèdent également des propriétés uniques ; il est donc essentiel de se référer aux guides d'application du DTF sur le denim et autres tissus épais pour ajuster la chaleur et la durée de pressage.

Pourquoi le polyester réagit-il différemment à la chaleur DTF ?

Les fibres de polyester ramollissent rapidement sous l'effet de la chaleur. Une température excessive peut rendre le tissu brillant, le faire rétrécir ou provoquer une migration des colorants, autant de phénomènes qui nuisent à l'adhérence de la colle.

Comment les mélanges de tissus modifient les besoins en chaleur et en temps du DTF

Les tissus mélangés combinent les propriétés de plusieurs fibres. Même un faible pourcentage de polyester dans un mélange peut réduire la plage de températures admissibles, rendant le contrôle précis de la température plus important que l'allongement du temps de repassage.

Comment la chaleur et le temps affectent la longévité des impressions DTF

La durabilité d'un transfert dépend avant tout d'une pression adéquate. Une température et une durée optimales permettent à l'adhésif de se fixer uniformément, améliorant ainsi la résistance au lavage, la souplesse et la durabilité générale. Un rapport température/durée inadapté entraîne souvent des craquelures, un décollement ou un décollement après plusieurs lavages.

Un mauvais réglage de la durée de chauffe peut-il réduire la durée de vie du lave-linge ?

Absolument. Une adhérence initiale faible se manifestera presque toujours par un décollement ou des craquelures après le lavage du vêtement.

Pourquoi certainsImpressions DTFFissures après lavage ?

Les craquelures proviennent généralement d'un durcissement excessif ou d'une adhérence irrégulière, ce qui rend l'impression trop rigide pour s'étirer avec le vêtement lors du port et du lavage.

Équilibrer les paramètres DTF sans surchauffe

La surchauffe est l'un des moyens les plus rapides de ruiner un transfert DTF. Les températures élevées augmentent le risque de brûlure du tissu, de migration des colorants et d'endommagement du film support ou de la couche adhésive.

Trouver le juste équilibre entre chaleur et temps implique de résister à la tentation d'augmenter simplement la température. Plus de chaleur n'améliore pas l'adhérence ; c'est même souvent le cas.

Signes de surchauffe lors du pressage DTF

Les signes d'alerte courants incluent des impressions rigides ou caoutchouteuses, un film déformé, des bulles, des marques de brûlure visibles ou un transfert de couleur du vêtement sur le support.

Comment la chaleur excessive affaiblit les couches adhésives

Une chaleur excessive active excessivement l'adhésif, le rendant cassant une fois refroidi. Cela réduit la flexibilité et rend l'impression plus susceptible de se fissurer avec le temps.

Méthodes d'épluchage et temps de refroidissement : leur lien avec la chaleur DTF

Le type de pelage (à chaud ou à froid) et le temps de refroidissement sont directement liés à la durée de chauffage et de pression. Le pelage à chaud exige un timing précis et une chaleur homogène, tandis que le pelage à froid repose sur la stabilisation de l'adhésif lors de son refroidissement avant le retrait du film.

Si la température ou le temps de décollage sont inadaptés, le résultat sera médiocre. Une chaleur excessive associée à un décollage prématuré provoque souvent un décollement, tandis qu'une chaleur insuffisante et un décollage tardif peuvent laisser l'adhésif irrégulier.

Pourquoi un pelage précoce nuit aux résultats DTF

Retirer le film trop tôt interrompt le processus de collage avant qu'il ne se stabilise, ce qui entraîne des bords décollés ou des transferts incomplets.

Comment le temps de refroidissement améliore la qualité des peelings

Le refroidissement permet à l'adhésif de durcir et de se fixer dans les fibres du tissu, ce qui donne des bords plus nets et plus précis ainsi qu'une liaison plus forte et plus durable.

Tests de température et de durée du DTF avant production

Les tests sont essentiels pour éviter le gaspillage de vêtements vierges et les reprises. Un essai de presse permet de vérifier que la chaleur, le temps et la pression fonctionnent correctement ensemble avant de lancer la production en série.

Au lieu de deviner, évaluez l'aspect, la texture et la flexibilité du transfert une fois qu'il a complètement refroidi.

Que vérifier après un test de presse DTF

Vérifiez l'adhérence des bords (les bords restent-ils bien en place ?), la régularité de la surface, la flexibilité lorsqu'on l'étire légèrement et l'aspect général après refroidissement.

Comment savoir si les paramètres DTF sont équilibrés

Les réglages sont équilibrés lorsque le transfert adhère parfaitement, que les bords sont bien à plat, que l'impression s'étire naturellement avec le tissu et qu'aucun décollement ni craquelure ne se produit après refroidissement.

Comment des paramètres DTF appropriés améliorent l'entretien des vêtements

Un repassage correct facilite et uniformise l'entretien du vêtement. Les transferts bien fixés résistent mieux aux lavages et à l'usure, conservant ainsi leur aspect plus longtemps.

Les réglages de repassage insuffisants nécessitent souvent des instructions d'entretien plus strictes (comme les lavages à froid ou les cycles délicats) car la liaison adhésive est déjà faible.

Les paramètres DTF incorrects ont-ils une incidence sur les instructions d'entretien ?

Oui. Une faible adhérence peut nécessiter des méthodes de lavage plus douces et peut réduire la durée de vie globale du vêtement.

Pourquoi certains vêtements DTF se détériorent-ils après le lavage ?

La plupart des problèmes rencontrés après le lavage sont dus à une température, une durée ou une pression inadéquates lors du pressage, et non au processus de lavage lui-même.

FAQ

1. Quel est le temps de chauffe et de pressage idéal pour les transferts DTF ?

Cela varie selon le type de transfert et le tissu, mais une chaleur équilibrée et une durée de pressage contrôlée sont plus importantes que les réglages maximums.

2. Comment les réglages de la presse DTF affectent-ils la durabilité ?

Des réglages appropriés améliorent l'adhérence, la flexibilité et la résistance au lavage.

3. Pourquoi mon transfert DTF se décolle-t-il juste après le pressage ?

Le pelage est généralement dû à une chaleur insuffisante, un temps de pressage trop court, une pression inégale ou un pelage trop précoce.

4. Une température ou une durée d'exposition incorrectes peuvent-elles provoquer des fissures sur les impressions DTF ?

Oui. Un séchage excessif rend les impressions rigides, augmentant ainsi le risque de craquelures après lavage.

5. Comment équilibrer la chaleur pour les transferts DTF sur polyester ?

Utilisez une chaleur plus basse et contrôlée et concentrez-vous sur un temps de pressage approprié plutôt que d'augmenter la température.

6. Les chemises en coton nécessitent-elles des paramètres DTF différents ?

Oui. Le coton est plus résistant à la chaleur et plus facile à travailler que le polyester.

7. Comment tester les paramètres DTF avant la production complète ?

Effectuez un test de pressage, puis vérifiez l'adhérence des bords, la flexibilité et l'aspect une fois refroidis.

Actualités et événements

apprendre encore plus-

Blog

Communiqué de presse 20 janvier 2026

Blog

Communiqué de presse 20 janvier 20265 conseils pour réussir dans l'impression de t-shirts en gros en 2026 (axé sur le film DTF)

L’accélération des cycles de consommation, la réduction des marges et l’augmentation des exigences clients obligent les PME à optimiser leurs opérations autour de solutions performantes plutôt que de disperser leurs ressources. Ces cinq conseils proposent des stratégies concrètes intégrant le film Sailage DTF pour garantir la régularité des commandes, fidéliser la clientèle et assurer une croissance durable. -

Blog

Communiqué de presse 20 janvier 2026

Blog

Communiqué de presse 20 janvier 2026Comment choisir un film BOPP uni de bonne qualité pour une application d'art graphique en extérieur

Parmi les options disponibles, les films Coex BOPP sont souvent recommandés pour leur structure équilibrée et leur fiabilité. -

Blog

Communiqué de presse 20 janvier 2026

Blog

Communiqué de presse 20 janvier 2026Rejoignez Sailage à Impressions Expo Long Beach 2026 – Rendez-nous visite au stand 681 !

Nous sommes ravis d'annoncer que Saillage exposera à l'événement phare de l'industrie du vêtement et du textile décorés : Impressions Expo Long Beach 2026 !

Contactez-nous

contact

Tél. : 86 17706217416

Ajouter : Bâtiment L2A, n° 520, voie 1588, route Zhuguang, centre mondial de Hongqiao, district de Qingpu, Shanghai, Chine